Автор — IvanSerbinov

номер сальника по каталогу 90310-21034, но в продаже его нет.

Методом подбора подходит сальник 12015554B. Встает как родной.

Сохраняем традиции японского автопрома

Автор — IvanSerbinov

номер сальника по каталогу 90310-21034, но в продаже его нет.

Методом подбора подходит сальник 12015554B. Встает как родной.

Автор — IvanSerbinov

Оригинальный цилиндр сцепления 31470-30220. Аналог польский F82009ABE. На аналоге расстояние между центрами у рабочего больше и его просто не прикрутить на два болта.

Есть еще рабочий фирмы TRW, он стоит дороже но точно подходит т.к его уже ставили.

В итоге самое простое решение — японский ремонтный комплект с номером 0431312010.

Номер верхней опоры стойки 48609-22010, но есть заменитель от 60-го кузова RBI T13RX60F. Возможно малое различие по болтам, и надо будет немного расширить отверстие. Это зависит от года выпуска авто. На последних годах — все подходит болт в болт.

Из важных мелочей можно отметить новую белую прокладку 90303-22049 между верхней тарелкой и опорой – по одной на стойку. Прокладка защищает подшипник опоры снизу.

Необходимо также в нижнюю тарелочку данного картриджа лёгкими ударами забить гайку примерно на 22, высотой примерно 10 мм – тогда верх амортизатора встанет на нужную высоту и зажмётся новой гайкой KYB точно по месту.

Новая трубная гайка в двух вариантах (с разным шагом резьбы) и новая гайка штока идут в комплекте с амортизатором.

Небольшие трудности можно испытать при откручивании заводской трубной гайки амортизатора. Я для облегчения работы в этом случае прикрутил ступицу стойки к свободному колесу и положил его плашмя, встав сверху для уверенности. Гайку сразу начинал откручивать молотком и зубилом, и она довольно быстро сдвигалась с места.

Кроме того, для работы, кроме обычного инструмента, понадобится пара надежных стяжек для пружин.

Автор — Pim25

Описывается замена всех компонентов трапеции на новые

возможные заменители:

SP2390 фирма 555 Рулевая сошка. Правый руль. Идентичная с Х60 кузовом.

555 SI-2390 Маятниковый рычаг, который слева. Правый руль.

Замена прошла без особых затруднений, только пришлось чудесным образом превратить новый маятниковый рычаг от леворукой «Крессиды» в “правильный” (они зеркальны по креплению).

Снимали старую трапецию целиком, новую тоже собрали на земле перед установкой:

Старая сошка с редуктора, на удивление, сошла легко после прогрева феном (с применением съёмника). Оказалось, она была насажена на шлицевой конус вала всего на 3-4 мм вместо почти 2 см! Такой сюрприз мне оставил прежний хозяин – приколхозил внешне очень похожую сошку, но с внутренним диаметром на 1-2 мм меньшим. Довольно опасный колхоз, если вдуматься.

На ограничители поворота были надеты штатные колпачки.

Напоследок отрегулировали сам редуктор.

Теперь снизу стало совсем красиво и без люфтов 🙂

Автор — Pim25

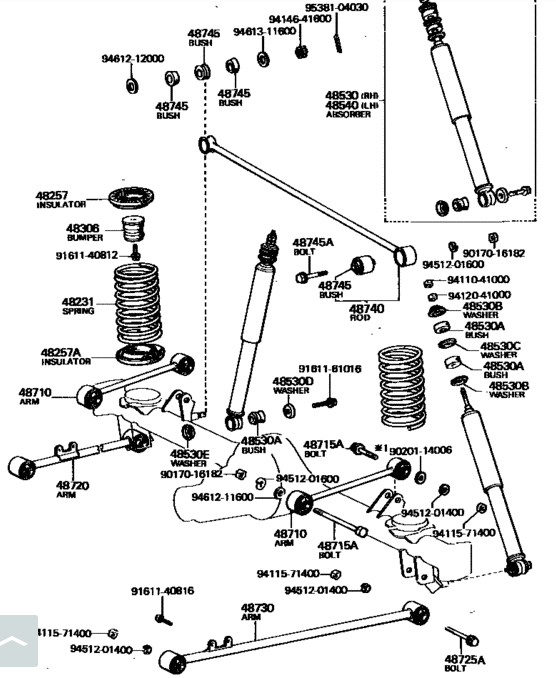

К сожалению, номера сайлент-блоков задней подвески наших автомобилей в каталогах не так просто найти.

Причиной служит то, что, во-первых, варианты «Toyota Cressida» Х3-Х4 с независимой подвеской почти не экспортировались; во-вторых, для варианта с зависимой подвеской (с мостом сзади) отдельные сайленты продольных тяг не поставляются – только тяги целиком.

Однако выход есть – рассмотреть независимую подвеску от более поздних кузовов, а для моста произвести подбор аналогов по размеру. Логика, надеюсь, понятна, а дальше предлагаю вам попробовать следующие варианты замены.

Независимая задняя подвеска.

Детали независимой задней подвески:

— внешний сайлент-блок рычага 48725-22030 (нужно 2)

— внутренний сайлент-блок рычага 48725-22040 (нужно 2)

— сайлент-блок балки поперечной 52271-22031 (нужно 2)

— сайлент-блок редуктора 52205-22020

— втулка поперечного стабилизатора 48815-14050 (нужно 2)

Зависимая задняя подвеска (мост).

мДетали зависимой (мостовой) задней подвески:

Сайлент-блок тяги задней поперечной 48706-26020

Втулка внутренняя тяги задней поперечной 90386-20001

Втулка наружная тяги задней поперечной 90385-20001 (нужно 2)

Сайлент-блок коротких тяг 16 мм MR 112711 (нужно 2)

Сайлент-блок коротких тяг 14 мм 48702-14020 (нужно 2)

Сайлент-блок длинных тяг 14 мм 48704-28010 (нужно 4)

Сайлент-блок MR, скорее всего, придётся немного укоротить после установки.

Ещё вариант для продольных стабилизаторов моста — это комплект разборных полиуретановых сайлент-блоков, который производится в Австралии компанией WhiteLine.

Автор — Pim25

У каждой из наших машин есть подсветка заднего номерного знака.

Установлена она на заднем бампере, и представляет собой два хромированных фонаря. Несомненно, они являются приметой времени и вместе с бамперами создают соответствующий ретро-антураж.

Однако в электролитической паре «хром-железо» окисляется, как известно, железо. Поэтому в большинстве случаев фонари подсветки у нас ржавые и не вызывают никакого эстетического восторга 🙂

При этом сам хромированный бампер может находиться в приличном состоянии и хорошо выглядеть.

Выход из этой ситуации есть.

Нужно для начала купить вот этот лот:

Это новодельная подсветка на Corolla .

По устройству она имеет некоторые отличия от наших фонарей подсветки. Во-первых, она чуть выше.

Во-вторых, у нас, как известно, сквозное крепление — болты, которые мы вкручиваем, через прозрачный пластик рассеивателя идут прямо в бампер:

А на купленных фонарях всё реализовано через промежуточное крепление:

И второе. Расстояние между резьбовыми отверстиями в бампере не совпадает с расстоянием крепежа на купленных фонарях. Оно немного (порядка нескольких мм), но разное. Эту неувязку мы устраняем пересверливанием отверстий в нижней пластине фонарей точно по нашим отверстиям в бампере.

Кроме того, у нас подсветки номера тоже были двух видов (как минимум) – подлиннее и покороче. Соответственно, и резьбовые гнёзда в бампере находятся на различном расстоянии друг от друга. По моим данным, новая подсветка покрывает своим корпусом родные отверстия, однако стоит в этом убедиться, проведя предварительные замеры.

Качество изготовления новодела среднее (к сожалению, не НЕРЖ), но лучше рассыпающихся родных. В комплекте идут резинки и лампочки.

Насчёт штеккеров, к сожалению, не помню — по-моему, я их переставил с родных фонарей.

Кроме того, я заменил все болты и гайки на нержавеющие.

Правда, так как это «хромулька» — никто не застрахован от новой ржавчины.

Правда, причина – родная форма с углублениями – устранена, и водичка там уже не задерживается 🙂

Тем не менее, повышенное внимание к этому узлу – как и ко всем остальным в наших немолодых авто – не повредит.

Автор — Pim25

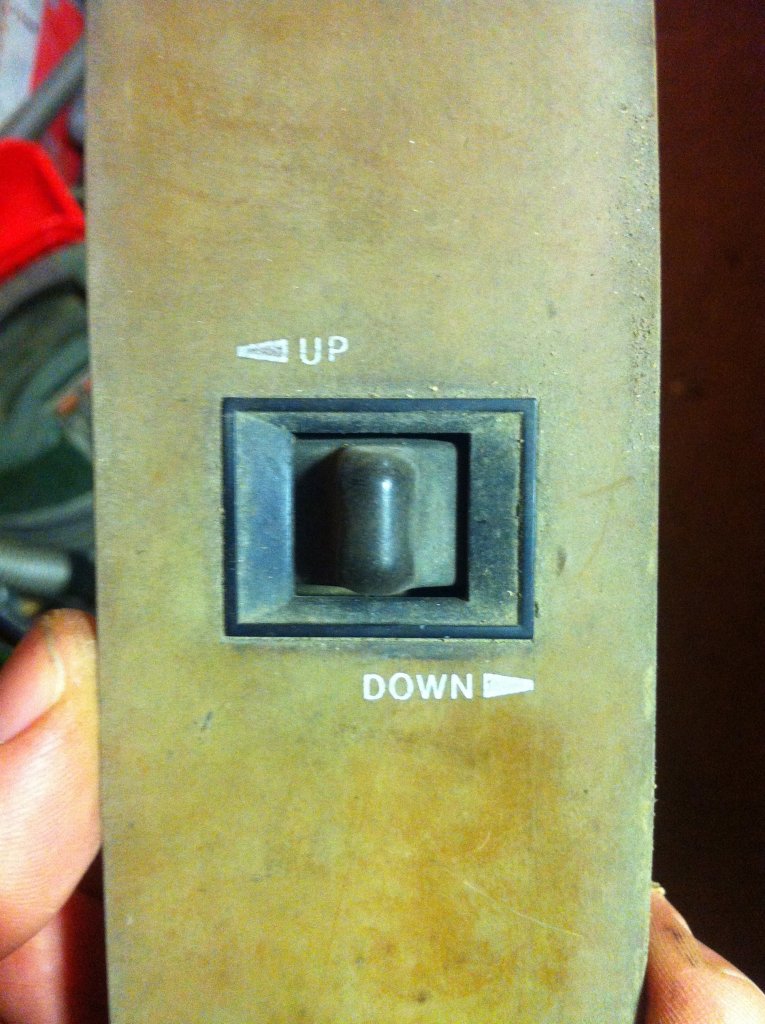

Панели управления электроприводами стёкол «под дерево», установленные на обшивах, также могут потребовать реставрации.

Вот как они выглядели у меня:

Слава богу, почти вся электрическая часть была исправна.

Немного повозиться пришлось только с авто-управлением стекла водительской двери – да и то дело ограничилось чисткой и смазкой его механической части (ну, и понять логику фиксации скользящей кнопки 🙂

Вся грязь с клавиш удалялась обычным способом – с помощью ушных ватных палочек (обязательно – деревянных, пластиковые не годятся) и очистителя «3000» или «5000».

А вот декоративное покрытие «под дерево», как видите, практически полностью пришло в негодность и требовало реставрации.

Само покрытие «под дерево» в наше время восстановить (заменить) нетрудно – после разборки блока и снятия верхней панельки просто отдаём её художникам, которые либо рисуют (если талантливы :), либо просто накладывают новое изображение (технология «аквапринт»).

Однако широко известна типичная проблема (недостаток) такой реставрации – полное удаление прежних надписей Auto, Up, Down и т.п.

Насколько я знаю, проблема отсутствия надписей пока не решена и является камнем преткновения для многих мастерских по ремонту и графическому тюнингу автомобильного салонного пластика.

Однако, немного подумав, проконсультировшись и разобравшись в вопросе, я эту проблему решил!

И тогда мои полностью отреставрированные панельки стали выглядеть вот так:

Как же я этого добился?

Вам, уважаемые читатели, я открою секрет нанесения этих надписей 🙂

Трудности в данном процессе следующие:

Во-первых, мало кто возьмётся за печать БЕЛЫМ цветом.

Во-вторых, такие мастерские/салоны предпочитают печатать на своих заготовках.

В третьих, печатать все предпочитают на ровных плоских поверхностях.

Так вот, чтобы преодолеть все эти трудности и победить, вам для начала нужно найти в своём (ближайшем?) городе печатный салон, предлагающий услугу так называемой «ультра-фиолетовой печати» (UV-печать).

Вот пример такого салона у нас (Владивосток):

https://print-vl.ru/uf-pechat.html

Затем для создания макета (я делал сам в CorelDraw) надо дать им заводские «шкурки» с панелек (с буквами), или сами панельки. Внимание! Это надо сделать до реставрации рисунка «под дерево» !

Потом, соответственно, передать панельки для нанесения «дерева» в годную мастерскую, где должна быть подобрана и нанесена максимально похожая на оригинальную текстура рисунка.

После мастерской вам надлежит вернуть панельки с воссозданным рисунком обратно в салон и – Внимание! – уговорить их напечатать вам «буковки», несмотря на выступающие (на 1-2 мм) части панельки!

Они, возможно, будут говорить вам, что головка печатной машины будет слишком высоко поднята, и распыл будет «не в фокусе» — тогда просто уговорите их попробовать 🙂

Как вы можете видеть на моём фото, приемлемого результата достичь можно – а в нашем «раритетном» случае – просто необходимо!

Для прочности к истиранию в этом же салоне производим на деталях дополнительное частичное (только поверх букв) UV-лакирование.

Сама панелька у меня перед нанесением букв была слегка заматирована – очень уж блестела (как новенькая 🙂 после реставрации «деревяшки».

По итогу получаем восстановленную панель, по всем параметрам очень схожую с заводским исполнением.

Такой вот Restoration Hack

🙂

Автор — Pim25

В каждой машине под картой двери приклеена пленка. Она необходима для влагоизоляции. Если она испорчена или вообще отсутсвует — ее надо восстановить.

Для этого полностью удаляем с двери старую плёнку и остатки герметика – можно воспользоваться простым обезжиривателем (бензин «Калоша»). Скорее всего, придётся демонтировать также внутреннюю ручку замка двери (а на «купе» дополнительно снять механизм скользящего запора Lock/Unlock):

Далее приобретаем вот такой или аналогичный тонкий двусторонний скотч (данный вариант подходит нам и по толщине — около 1 мм, и по ширине):

Внимание, важный момент!

Обязательно находим в металле кузова соответствующие дорожки-углубления для герметика и ровно по ним клеим наш скотч (зелёная полоска на фото):

Затем прижимаем предварительно вырезанный по форме полиэтилен к обнажённому верхнему клеевому слою скотча:

Далее поверх полиэтилена устанавливаем обратно на место внутреннюю ручку замка, запор Lock/Unlock, высвобождаем провода и т.п.

Автор — Pim25

Основой карт (панелей) дверей в наших машинах является оргалит, или, по-другому, ДВП (древесно-волокнистая плита).

Этот материал, как известно, боится влаги и со временем коробится. Ситуация усугубляется тем, что при кузовных и других ремонтах дверей мастера не всегда возвращают на место/меняют полиэтиленовую плёнку на герметике между двп-обшивой и металлом двери – а это прямой путь к осаждению конденсата и дальнейшему короблению. Кроме того, эти панели иногда задираются из-за многократного задевания при входе-выходе (особенно на двери со стороны водителя), а также банально рвутся при снятии (при разборке двери, например).

В итоге карты дверей на наших машинах могут представлять собой довольно жалкое зрелище.

И если с финишной внутренней отделкой двери сделать что-либо трудно (но всё-таки можно – об этом ниже), то основу её мы можем заменить на более ровную и устойчивую к влаге.

Вот как это сделал я.

Данную операцию рекомендую проводить после производства следующих работ (если они, конечно, были запланированы):

— реставрация дверных петель – описание по этой ссылке;

— регулировка положения двери в проёме;

— регулировка положения стёкла в проёме (особенно актуально для «купе»);

— смазка внутренней части механизма замка;

— проверка актуатора замка;

— вибро-шумо-звукоизоляция внутренней части двери;

— замена/ремонт наружных ручек двери;

— замена/ремонт личинок замков;

— монтаж проводки доводчика стёкол.

Первым делом демонтируем с двери следующие детали: подкладку под внутреннюю хром-ручку (один мелкий шуруп), подлокотник (два силовых шурупа под заглушками), ручку опускания стекла – если есть (пружина-фиксатор на оси), кнопку запора замка (рамку скользящего запора у «купе» Lock/Unlock).

Затем плоским пластиковым инструментом по очереди освобождаем клипсы по кругу, вводя инструмент между обшивой и дверью (верхняя часть обшивы при этом остаётся надетой на дверь).

Кроме того, на данном этапе может также потребоваться откручивание одного-двух болтов, прячущихся под заглушками, а также снятие сквозных клипс.

Когда обшива освобождена, двигаем её вверх и снимаем с двери. Полностью, правда, она не снимется, так как нужно ещё отсоединить проводку кнопок управления стёклами и красного фонаря подсветки.

После этого окончательно отсоединяем панель от двери и кладём её на подходящую горизонтальную поверхность.

Далее демонтируем с обшивы нижний пластиковый карман, панель под подлокотником и фонарь двери.

Обратите внимание – часть деталей обшивы закреплена со стороны салона, и без их демонтажа обшиву не снять. А часть (нижний карман, панель с кнопкой опускания стёкол, нижняя часть подлокотника) закреплена шурупами с внутренней стороны обшивы – их можно открутить только на снятой панели.

Рекомендую очень внимательно относиться к сбору выкрученных шурупов, а также снятых металлических зажимов для проводов и клипс (они тоже у нас металлические).

Сама обшива представляет собой кусок двп, к которому в верхней части прикреплён металлический профиль С-образного сечения. Со стороны салона эта конструкция покрыта трёхсоставным покрытием – в нижней части карман и «ковёр», в середине – что-то вроде «плюша», а верхняя часть представляет собой тонкий винил (по крайней мере, так устроено в салоне Grande).

Следуя дальше, необходимо перевернуть снятую обшиву – на обратной стороне мы увидим, что металлический профиль прикреплён к двп стальными скрепками с обратной стороны (то есть мы видим прижатые к двп концы скрепок).

Это не простые скрепки – они сделаны из очень хорошей стали, и я советую вам действовать с ними аккуратно, но уверенно – для того, чтобы можно было использовать их повторно (замена их клёпками в данном узле будут неприемлема по причине неподходящей формы последних). Лучше для отгибания концов применить кусачки – они в данном случае «ухватистее», чем пассатижи:

После отделения двп снимите все крепёжные детали с внутренней поверхности обшивы (покеры, клипсы, крючки и т.п.).

Потом надо аккуратно отогнуть по кругу завёрнутые и приклеенные края винила, а также винил, завёрнутый за края замкнутых вырубок под ручку замка, фонарь и т.п. – он там также обёрнут вокруг краёв и приклеен. Таким образом мы освобождаем основное полотно.

Затем уже осторожно отделяем винил от всей плоскости обшивы. Основная трудность здесь – аккуратно «оторваться» от нескольких параллельных полос приклейки к двп.

Внимание! При этом винил обшивки остаётся приклеенным к верхнему металлическому профилю!

Металлический профиль мы не отделяем от винила вовсе.

Далее очищаем внутреннюю поверхность обшивки от остатков поролона.

Следующий шаг – хорошенько вручную выстирать обшивку с хозяйственным мылом или другим моющим средством, положив её на плоскость:

Разница между выстиранной и грязной деталью будет визуально ощутима 🙂

После стирки оставляем обшивку сушиться, а сами тем временем приступаем к изготовлению пластиковых копий родных двп-основ.

В качестве новой основы используем листовой пористый пластик толщиной 4 мм типа Foamex — вот такой, например (ссылка для примера):

Толщину я подобрал аналогичную родному двп – 4 мм.

Для копирования крепим родную основу сверху к листу пластика с краю, и начинаем обводить подходящей ручкой/фломастером абсолютно все вырубки и отверстия, а также общий контур:

После переноса вырубок и отверстий аккуратно вырезаем их.

Пористый пластик такой толщины легко пилится полотном по металлу (вручную – т.е. лобзик не нужен), а также режется твёрдым строительным ножом.

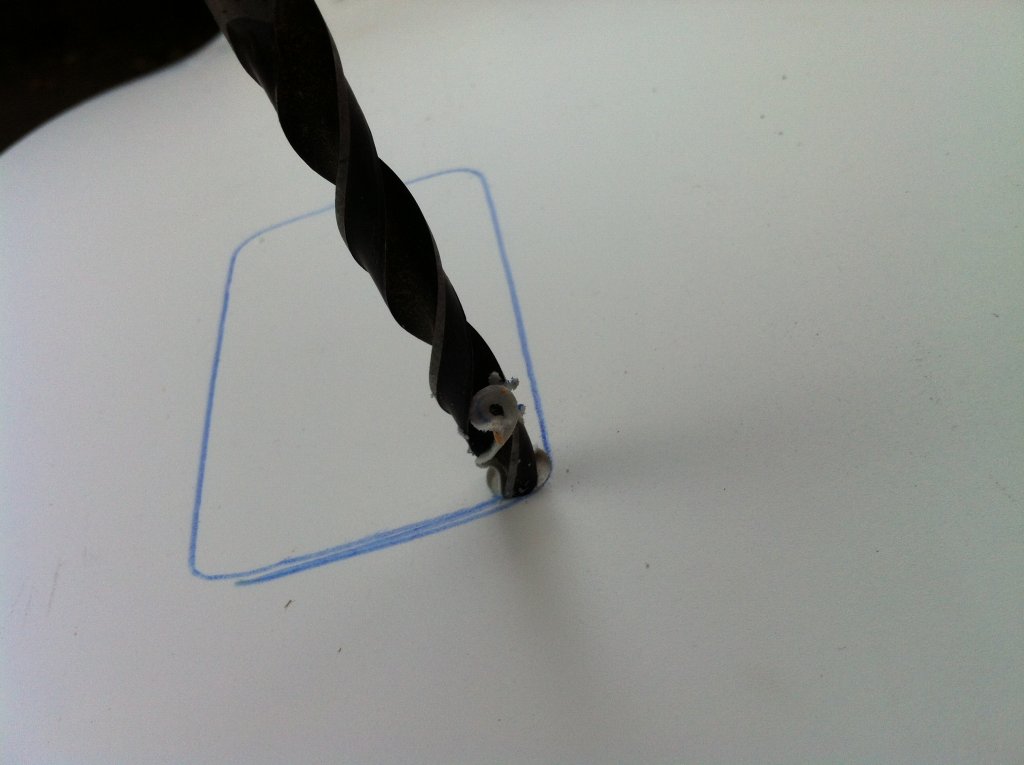

Для копирования скруглённых углов и для захода пилки сверлим угловые отверстия:

В итоге для двух карт получаем две зеркальные копии основ из пластика.

Я написал «зеркальные», но каждую из них нужно копировать только с соответствующего оригинала!

Сам пластик может быть чистым белым или ламинированным, как это было у меня (вы можете заметить синюю ламинацию на некоторых фото). Полагаю, это не имеет значения — в конце концов я пришёл к выводу, что хорошо приклеенную на фабрике ламинирущую плёнку можно и не удалять (не путайте с защитной прозрачной плёнкой, которая нам не нужна и отделяется перед копированием!)

Закончив вырубку новой детали, обязательно подложите её под оригинал (двп) и убедитесь, что все необходимые отверстия и проёмы проделаны, а внешние края старой и новой основ совпадают.

Края панели, а также края вырезанных больших вырубок следует загладить наждачной шкуркой для безопасного облегания (оклеивания) их винилом обшивки в дальнейшем.

Итак, мы имеем готовый дубликат основы.

Следующая задача – прикрепить к нему обшивку – чистую и уже высохшую.

Начинаем с монтажа к пластику металлического профиля (верх обшивки).

Чтобы обнажить его край, отворачиваем и отодвигаем винил в сторону насколько можно – чтобы увидеть места крепления (парные отверстия) в металле.

Напомню – мы будем крепить профиль теми же мощными скрепками, которые мы сохранили и приберегли для повторного использования.

Сначала аккуратно выпрямляем их пассатижами до прямых углов на сгибах.

Затем нам нужно установить скрепки в заводские отверстия в металле и далее как-то «пройти» ими через пластик.

На заводе их, скорее всего, вставляли автоматическим степплером, а у нас такого мощного нет (да он нам и не нужен).

Поэтому находим сверло диаметром около 1 мм (в крайнем случае – тонкое шило), и аккуратно проделываем сквозные отверстия в пластике в точном соответствии с отверстиями для скрепок в металле – можно наложить сверху на пластик старый двп и проделать отверстия, используя двп как шаблон.

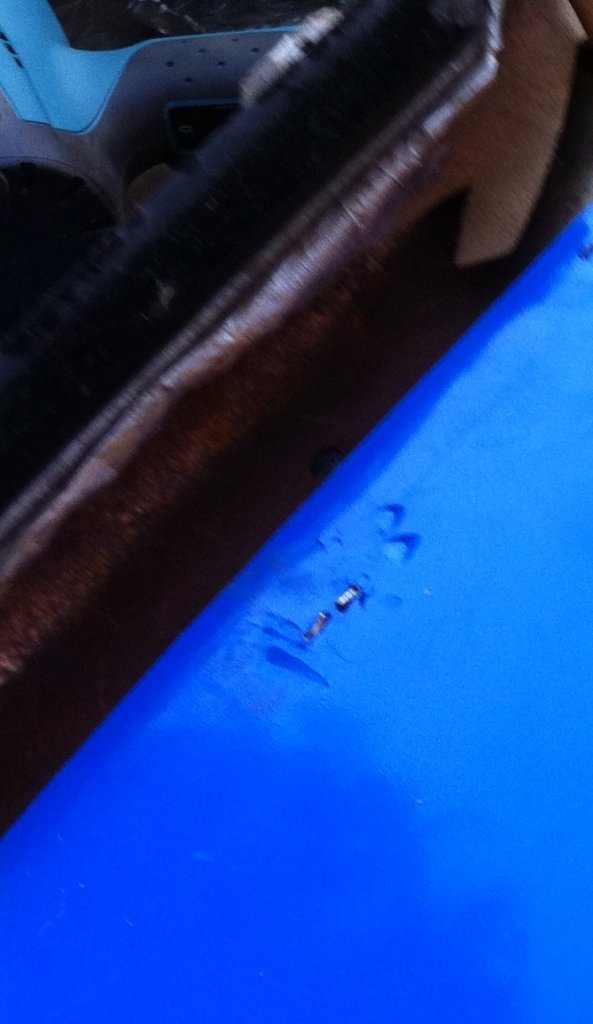

Затем вставляем скрепки – как и на заводе, со стороны металла. Сам металл накрывает пластик при этом точно так же, как это было изначально – со стороны салона.

Потом прижимаем эти две детали к столу (металлом книзу) и ударами небольшого молоточка загибаем усики скрепок со стороны пластика, получая довольно прочное соединение, не уступающее заводскому (на фото коричневое – это металл, синее и белое — пластик):

Итак, верхняя металлическая часть обшивки прикреплена к новой основе – но это только половина работы!

Затем нам нужно решить проблему наполовину разложившегося родного поролона.

Для его замены используем материал «Бипласт» от STP толщиной 5 мм:

Этот материал представляет собой мягкий, легко сжимаемый вспененный полиуретановый «поролон» на самоклеящейся основе, и для наших целей подходит идеально.

А наша цель в данном случае – поместить между пластиковой основой и виниловой обшивкой слой (или несколько слоёв) поролона взамен штатного, утратившего свои функции.

Но, как вы уже, наверное, догадались, тут тоже не всё так просто.

Дело в том, что штатный способ крепления обшивки, как мы убедились при разборке, подразумевает что-то вроде частичной термо-склейки обшивки с основой по нескольким линиям, параллельным земле.

Такое крепление создаёт некую объёмность обшивке, и дополнительно держит её на основании.

Получается, что по этим линиям поролон под обшивкой нам не нужен.

Поэтому мы клеим к нашей новой пластиковой основе где один, а где два слоя «Бипласта» (присмотритесь – кое-где родной поролон лежал в несколько слоёв), но не клеим «Бипласт» по тем линиям, которые на обшивке служили для термо-склейки.

А непосредственно по этим линиям мы стараемся приклеить тонкий родной винил прямо к пластику. Клей можно использовать, например, «Момент» — прозрачный полиуретановый.

Для избирательного прижима используем подходящую конструкцию из деревянных реек и струбцин:

Одновременно натягиваем и загибаем края винила (не исключено, что он после стирки немного «подсядет» — уменьшится в размерах на несколько миллиметров).

Работа эта непростая, но нужно постараться сделать её максимально аккуратно.

Тут не обойтись без супер-клея, струбцин (прищепок?), промышленного фена, а также умелых женских рук 🙂

Также загибаем и приклеиваем края винила по большим вырубкам – там, где это было сделано на заводе:

После проведения этих мероприятий мы получаем идеально ровную, не подверженную влиянию влаги панель (обшивку) двери, к которой нужно прикрепить всё остальное, подготовив тем самым её к установке.

Первым делом, естественно, устанавливаем те детали, которые крепятся изнутри шурупами – нижний карман, низ подлокотника и т.п.

Если в процессе подготовки обнаружилось, что у вас не хватает металлических клипс для крепления обшивы – их можно заказать отдельно по номеру 67771-20022:

Хотя чаще выходят из строя (рвутся) ответные пластиковые части этого соединения – они вставлены в металл двери (кузова).

Их можно заказать по номеру 67772-22010:

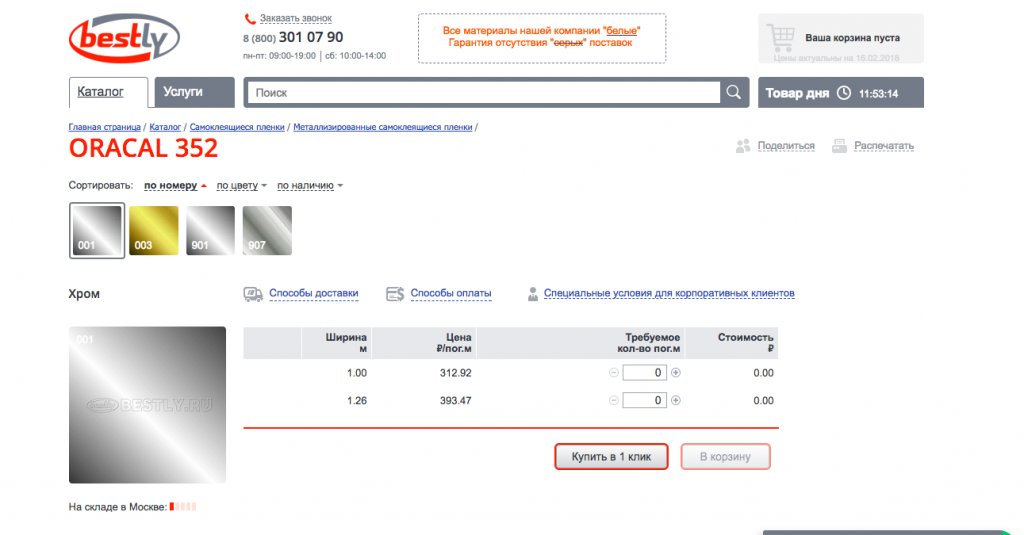

На обшиве также имеются декоративные «хромированные» полоски – и часто они тоже в неважном состоянии. «Хром» на поверку оказывается зеркальной плёнкой, которая местами отклеивается и шелушится.

Свои полоски я не трогал, но тем, у кого с ними совсем плохо, я бы посоветовал удалить старую плёнку полностью и наклеить новую зеркальную самоклеящуюся, вроде такой:

Теперь панель вроде бы готова к монтажу.

Однако перед установкой отреставрированной карты на место необходимо обязательно восстановить влагоизоляцию на двери (или на задней боковой панели кузова «купе»).

Как это сделать — по этой ссылке

Теперь можно окончательно установить обшиву на место.

Надеваем её сверху, от стекла.

Затем, применяя только силу рук (кулака :), последовательно проходим все клипсы по кругу, защёлкивая их до конца. Закручиваем, где это нужно, заводские болты с заглушками.

Затем монтируем на обшиву всё снятое ранее.

А про реставрацию панелей с надписями на ручках можно прочитать тут.